На сегодня на русском рынке существует определенный недостаток МДФ плит. Особенно остро эта неприятность поднимается перед теми региональными рынками, где действуют производители с довольно маленькими производственными мощностями и не хватает широким ассортиментом товаров. В также время спрос на МДФ плиты на русском рынке растет весьма быстро как со стороны рынка стройматериалов, так и со стороны мебельной индустрии.

В 2006 году в Российской Федерации ситуациянедостатка

Российский рынок МДФ плит на сегодня находится на стадии роста, которая характеризуется большим повышением темпов роста продаж. Количество потребления МДФ плит на русском рынке за последние два года вырос на 80-130%.

Перспективность организации МДФ плит на русском рынке связано со большими резервами роста внутреннего потребления МДФ плит – если сравнивать с фаворитом мирового потребления МДФ плит – Германией, потребление МДФ плит на одного человека в Российской Федерации меньше практически в пять раз.

В начале 2000-х годов главная часть потребности русского рынка в МДФ плитах удовлетворялась за счет импортных поставок, что обуславливалось как недостаточностью внутреннего производства данного вида плит на фоне возрастающего спроса, так и спецификой русского предложения (невозможность производства МДФ плит громадных толщин).

Выход на российский рынок в 2004-2005 гг. трех наибольших игроков с современными производственными мощностями содействовало обеспечению внутреннего спроса МДФ плитами русского производства и понижению импортных поставок. Но стремительный рост спроса на внутреннем рынке привели в 2006 году к недостатку МДФ плит нужных качества и размеров на внутреннем рынке.

Так, на сегодня основной проблемой развития потребления МДФ плит на русском рынке есть не достаточный уровень отечественного предложения, что со своей стороны связан с громадным уровнем капитальных затрат на организацию данного производства.

Спрос на МДФ будет быстро расти и дальше

На сегодня на русском рынке существует определенный недостаток МДФ плит. Особенно остро эта неприятность поднимается перед теми региональными рынками, где действуют производители с довольно маленькими производственными мощностями и не хватает широким ассортиментом товаров.

В также время спрос на МДФ плиты на русском рынке растет весьма быстро как со стороны рынка стройматериалов, так и со стороны мебельной индустрии.

В первом сегменте рынка главные возможности применения МДФ плит связаны с развитием производства и потребления на русском рынке ламинированных напольных покрытий и стеновых МДФ панелей. Во втором же сегменте громаднейшие возможности МДФ плиты имеют в производстве мебельных МДФ фасадов.

Спрос на ламинатные напольные покрытия требует МДФ

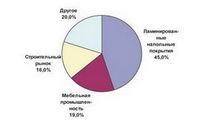

В отношении перспективности направления применения МДФ плит в производство ламинированных напольных покрытий направляться подчернуть, что ориентируюсь на структуру плит и потребления в мире, около 45% плит потребляется как раз для производства ламината. В Российской Федерации данный показатель образовывает немногим более 10%.

Наряду с этим направляться подчернуть, что производство ламинированных напольных покрытий имеет преимущество организации лишь на вертикально интегрированных фирмах, в частности — на производствах МДФ плит. В этом случае производители МДФ плит сами выступают потребителями собственных МДФ плит и развитие их производства, и усиления рыночной доли на русском рынке частично зависит от проводимой предприятием стратегии. Возможно заявить, что преимущество возьмут те производители МДФ плит каковые смогут обеспечить и собственное производство ламинированных напольных покрытий.

Будет быстро расти спрос на МДФ в мебельной индустрии

То же самое возможно сообщить и про организацию производства на фирмах мебельных МДФ стеновых панелей и фасадов. Небольшим мебельным фирмам на сегодня достаточно сложно инвестировать в оборудование для производства мебельных фасадов, и исходя из этого в Российской Федерации имеется спрос на подобную продукцию от большого производителя.

В целом по отношению к спросу на МДФ плиты со стороны мебельной индустрии можно подчернуть, что возможности развития соответствующего потребления и мебельного рынка МДФ плит, связаны не только с развитием внутреннего потребления мебели, но и с развитием внешнего рынка сбыта. На сегодня вступление России в ВТО с одной стороны угрожает мебельной индустрии усилением борьбы на местном рынке, но с другой – открывает новые потенциалы для сбыта.

В Западной Европе производство древесных плит на сегодня замедлило собственные скорость увеличения ввиду как насыщения рынков некоторых государств, но, в первую очередь, недочёта сырья в Европе. Уже на данный момент русские производители МДФ плит, владеющие современными мощностями и входящие в наибольшие мировые интегрированные компании («Кроностар» и «Кроношпан»), снабжают МДФ плитами собственных партнеров, как в Германии, так и в Польше.

По отношению же к рынку мебели направляться подчернуть, что уже на данный момент недорогая мебель поступает в государства Западной Европы из Польши, Чехии. Через 2-3 года, вероятнее, очередь дойдет и до поставок из России. Расширение производства МДФ плит на русском рынке, соответствующее снижение и увеличение конкуренции цен на этот вид продукции будет лишь содействовать расширению границ сбыта российской мебели.

Так что имеется все основания предполагать, что 5-6 лет через главный мебельный поток поменяет собственный направление — мебель будет идти не с Запада на Восток, а с Востока на Запад.

Вступлениев ВТО – плюс для российских производителей МДФ

В отношении влияния вступления в Российской Федерации в ВТО на производителей МДФ плит, можно подчернуть, что тут скорее плюсы, чем минусы. На сегодня многие составляющие для собственного производства — пленки для ламинирования, связующие – плитные производители привозят из зарубежа. Отмена либо понижение ввозных таможенных пошлин разрешит снизить затраты на эти материалы.

Давления зарубежных производителей древесных плит на российский рынок ожидать не приходится — в Европе недочёт МДФ плит, т.к. нет сырья для повышения их производства. Помимо этого, развитие ассортиментной политики российских производителей МДФ плит, и активное введение ламинирующих перерабатывающих линий и установок разрешат русским производителям МДФ плит не беспокоиться прихода на российский рынок западных соперников.

Помимо этого, направляться подчернуть, что на сегодня главными потребителямиМДФ плит являются маленькие мебельные и фрезеровочные фирмы — на начальной стадии от членства России в ВТО небольшие производители пострадают меньше всего.

Помимо этого, понижение себестоимости МДФ плит на русском рынке приведет к активному вытеснению ими вторых недорогих плитных материалов, в частности древесностружечных плит. Кроме этого возможности расширения рынка сбыта МДФ плитсвязаны и с освоением новых рыночных ниш методом придания МДФ дополнительных особенностей — электропроводности, влагостойкости, огнестойкости, применения новых модификаций связующих и пр.

Что такое МДФ?

МДФ — это плитный материал, изготовленный из высушенных древесных волокон, обработанных синтетическими связующими веществами и организованных в виде ковра с последующим горячим прессованием (плотностью 700-870 кг/м куб) и шлифовкой.

МДФ появились как предстоящее развитие сухого метода производства ДВП с учетом совершенствовавшихся при изготовлении ДВП разработок.

Сокращение МДФ является калькойс английского MDF – Medium Density Fiberboard, что в переводе с английского свидетельствует «среднеплотное волокнистое покрытие» (СпВП). В cреднеплотных волокнистых плитах развитая поверхность древесных волокон и сокращенный цикл прессования действенно сочетаются с прочностью за счет участия связующих веществ в межволоконном сотрудничестве.

В Российской Федерации отсутствует ГОСТ на производство ДВП плит сухого метода прессования.

Существующие производители или создают его по фактически созданным ТУ, или по европейским стандартам. В последнем случае Стандарт EN 622-5 регламентирует требования к плитам MDF и различает в данной продукции следующие марки:

- MDF – неспециализированного назначения;

- MDF.H – неспециализированного назначения влагостойкие;

- MDF.LA – конструкционные;

- MDF.HLS – конструкционные влагостойкие.

Требования к физико-механическим особенностям MDF по европейским нормам

Марка плиты

Номинальная толщина плиты, мм

1,8–2,5

2,5–4,0

4–6

6–9

9–12

12–19

19–30

30–45

45

Набухание по толщине за 24 ч, % (EN 317)

MDF

45

35

30

17

15

12

10

8

6

MDF.H

35

30

18

12

10

8

7

7

6

MDF.LA

45

35

30

17

15

12

10

8

6

MDF.HLS

35

30

18

12

10

8

7

7

6

Прочность при растяжении поперёк пласти, МПа (EN 319)

MDF

0,65

0,65

0,65

0,65

0,6

0,55

0,55

0,5

0,5

MDF.H

0,7

0,7

0,7

0,8

0,8

0,75

0,75

0,7

0,7

MDF.LA

0,7

0,7

0,7

0,7

0,65

0,6

0,6

0,55

0,55

MDF.HLS

0,7

0,7

0,7

0,8

0,8

0,75

0,75

0,7

0,6

Прочность при изгибе, МПа (EN 310)

MDF

23

23

23

23

22

20

18

17

15

MDF.H

27

27

27

27

26

24

22

17

15

MDF.LA

29

29

29

29

27

25

23

21

19

MDF.HLS

34

34

34

34

32

30

28

21

19

Модуль упругости при изгибе, МПа (EN 310)

MDF

–

–

2700

2700

2500

2200

2100

1900

1700

MDF.H

2700

2700

2700

2700

2500

2400

2300

2200

2000

MDF.LA

3000

3000

3000

3000

2800

2500

2300

2100

1900

MDF.HLS

3000

3000

3000

3000

2800

2700

2600

2400

2200

Набухание по толщине по окончании циклических опробований, %

MDF.H

50

40

25

19

16

15

15

15

15

MDF.HLS

50

40

25

19

16

15

15

15

15

Прочность при растяжении поперёк пласти по окончании циклических опробований, МПа

MDF.H

0,35

0,35

0,35

0,3

0,25

0,2

0,15

0,1

0,1

MDF.HLS

0,35

0,35

0,35

0,3

0,25

0,2

0,15

0,1

0,1

Прочность при растяжении поперёк пласти по окончании кипячения, МПа

MDF.H

0,2

0,2

0,2

0,15

0,15

0,12

0,12

0,1

0,1

MDF.HLS

0,2

0,2

0,2

0,15

0,15

0,12

0,12

0,1

0,1

Источник: стандарт EN 622-5

Области применения МДФ плит

На данный момент список изделий, изготовленных с применением МДФ, превышает 300 наименований.

Узкие древесноволокнистые плиты высокой плотности (МДФ) используются так же, как древесноволокнистые плиты мокрого метода прессования либо фанера для изготовления задних поликов корпусной мебели либо доньев выдвижных коробок. Плиты МДФ толщиной 6-8 мм — действенный материал для производства стеновых и потолочных панелей, базы ламинированного паркета.

Плиты толщиной от 16 до 30 мм употребляются для изготовления профилированных (рельефных) фасадов мебели, крышек столов, профильных изделий разного назначения, корпусов пианино, футляров часов и др.

Плиты толщиной от 30 до 60 мм обрабатываются так же, как массивная древесина, и используются в производстве внутренних и наружных дверей, для изготовления точеных и профилированных изделий, крышек столов с профилированными кромками, перил и лестничных ступенек, а также в обрабатываемых на фрезерных станках и токарных подробностях впредь до роялей и ножек кресел.

Плотные однородные средние слои МДФ разрешают осуществлять фрезерование профильных кромок, и глубокое профилирование пластей. В плитах МДФ, как и в бездефектной массивной древесине, возможно прорезать пазы, их возможно фрезеровать и сверлить.

Разработка производства МДФ плит

Подготовка сырья (изготовление щепы)

Круглый лес подвергается окорке (wood debarking) в барабанном окорочном станке. После этого очищенные от коры бревна поступают на рубительную машину, в которой приобретают щепу (chipping).

Щепа проходит через совокупность сит (screening), где механической сортировкой делится на большую и небольшую фракции. Упорядоченная щепа из сортировочной установки посредством ленточного конвеера подается конкретно в сепаратор для промывки щепы.

Все небольшие посторонние включения, каковые могут быть в щепе (грязь, песок, небольшие камешки, стекло и т.п.) вымываются тёплой водой и оседают на дне емкости.

По окончании мойки щепа попадает в бункер, где нагревается паром до 95-100 градусов Цельсия, чтобы — независимо от погодных условий — обеспечить влажность щепы и одинаковую температуру на входе в пресс.

После этого материал попадает на пара мин. еще в одну емкость, где под большим давлением тёплого пара делается обогрев до 165-175 градусов. Очищенная от примесей щепа нужной фракции готова к размолу на волокно.

Подготовка волокна

Размельчение щепы на волокно происходит на рафинере (defibrator). Это единственное размельчение в технологической цепочке производства MDF (в отличие от ДВП, где размельчение производится механически в два этапа).

На выходе из рафинера к древесной массе добавляются связующие, включая смолы, парафиновую эмульсию (resinwax) и — при необходимости — отвердители.

Полученная древесная масса попадает в сушилку.

Конструкция сушилки может воображать собой классическую одноступенчатую конструкцию пневматического типа (трубного типа) либо же двухступенчатую конструкцию. Задача сушилки — не только сушить, но и сглаживать влажность материала по количеству древесной массы (влажность древесной массы на выходе из сушилки не должна быть больше 8-9%).

По окончании сушилки из древесной массы необходимо вытянуть воздушное пространство, что достигается посредством циклонов.

На транспортере кроме этого возможно смонтирован воздушный сепаратор, где отбирается большая фракция волокна (контроль качества измельчения на рафинере — большая фракция может оказаться от недостаточного либо не хватает равномерного нагрева волокна перед измельчением на рафинере).

Формирование ковра и подпрессовка

Участок формирования ковра складывается из двух частей — накопительного бункера, где хранится запас древесной массы для работы в течение 6-8 мин., и конкретно формирующей автомобили (mat former). Волокно подается узлом, равномерно распределяющим его по всей ширине дозирующего бункера.

Формирующая машина является рядомроликовых направляющих, каковые подают и сглаживают волокно на ленте транспортера.

Пара съемных валиков равномерно подают поступающее из дозирующего бункера волокно на направляющую пластину, которое после этого поступает на формирующую головку. Формирующие вальцы распределяют волокно в заданном технологическом режиме на донный формирующий транспортёр.

Формирующие вальцы выставляются по высоте и распределяют волокно равномерно по всей ширине формирующегося ковра.

Постав сглаживающих роликов, трудящихся сверху формируемого ковра, снабжает его ровную поверхность.

Организованный ковёр с высокой точностью взвешивается на ленточных весах. В зависимости от результатов взвешивания регулируется скорость транспортёра дозирующего бункера формирующей установки.

Готовый ковер поступает на предварительное прессование (prepressing), где проходят процессы выдавливания воздуха из количества плиты — на особом участке с перфорированной лентой.

Действенная подпрессовка снабжает целостность ковра перед прессом. Толщина плиты тут значительно уменьшается в 4-7 раз, по окончании чего ковер уже делается похожим на толстую рыхлую плиту заданной ширины (равной ширине ленты конвейера) — в таком виде он и подается на основной пресс (mat conveying).

Прессование

Смогут употребляться прессы следующих типов: многоэтажные, одноэтажные, постоянные и прессы каландрового типа.

Постоянный пресс одинаково пригоден для производства плит МДФ, ДСтП и ОСБ. Его преимущества: повышение производительности на 10-20%, понижение разнотолщинности готовой продукции, увеличение качества, упрощённое физико-техническое обслуживание, минимальные затраты на монтаж.

Многоэтажные прессы типа заслужили хорошую репутацию благодаря собственной высокой надёжности. Его преимущества: равномерный нагрев всей нагревательной плиты, надёжная гидравлическая совокупность, автоматическая совокупность управления, симультанный механизм, возможность производства дверных полотен.

Одноэтажный пресс спроектирован для повышения окупаемости линий малой производительности.

Изюминками пресса этого типа есть: стремительное изменение производственных параметров, ширины изменений плит и проведение длины, обеспечение правильной ширины быстрого цикла и плит прессования.

Каландровый пресс представлен компанией «Binos» Производство узких плит МДФ на базе данного роликового пресса имеет следующие преимущества: незначительные затраты на приобретение металлической ленты, соблюдение правильной толщины плит, не нужно шлифование плит, плиты с «прессованной оболочкой».

отделка и Промежуточный склад

Конечная обработка плиты есть одним из главных процессов в производстве МДФ и включает: линию разгрузки пресса, промежуточнон хранение, линию шлифования, раскрой в размер, линию упаковки.

Линии разгрузки

По окончании прессования излишек по ширине обрезается «на ходу» особой обрезной пилой.

После этого «нескончаемая» лента MDF, выходящая из пресса, режется делительной пилой, перемещающейся относительно наблюдателя со скоростью перемещения плиты по конвейеру (sawing). Эти плиты попадают в веерный охладитель (cooling), где охлаждаются в течение 20-25 мин..

Промежуточное хранение

Может осуществляется «вручную» (с применением погрузочных мащин) или быть всецело автоматизирована и снабжать управление складом в настоящем масштабе времени посредством компьютерной совокупности управления.

Линия шлифования

Плиты по окончании пресса смогут иметь определенную разнотолщинность, недостатки поверхности. Эти недочёты устраняются в ходе шлифования и калибровки, осуществляющегося в широколенточных многоагрегатных станках.

Раскрой плит в размер

На данный момент все более нужно иметь совокупность раскроя, которая имела возможность бы скоро приспособиться к потребностям клиента. Обрезки от распиловки по окончании обработки в дробилке либо рубительной машине направляются в энергетическую установку.

Линия упаковки

Линии упаковки смогут быть легко приспособлены к разным размерам упаковок и к различным упаковочным материалам.

Подробнее с текущей и будущей обстановкой на русском рынке МДФ плит возможно познакомиться в отчете – «Рынок МДФ плит в Российской Федерации»

Рандомные показатели записей:

Полиуретановый изолятор для МДФ ICO HS 220208

Подборка наиболее релевантных статей:

-

На рынке diy и household россии лидируют зарубежные компании

Эксперты строительной отрасли обсудили возможности развития формата Интернет-дистанционных продаж и торговли на протяжении делового форума «Рынок…

-

Анализ рынка межкомнатных дверей в россии

Производство дверей в Российской Федерации есть одной из перспективных отраслей жилищного строительства. До недавнего времени главным материалом для…

-

Рынок абс-пластика в 2010 году: спрос превышает предложение.

Благодаря прихода на российский рынок мировых производителей машин спрос на АБС-пластик к 2010 году обязан составить 120 тыс.тысячь киллограм. В также…

-

Деревянные дома: исследование рынка в россии

Подготовлено компанией Research.Techart Неспециализированные сведения о древесных зданиях В древесном домостроении различают три главные разработки…