Производственные цеха, торговые центры, выставочные залы, многоэтажные и подземные гаражи, транспортные территории, складские помещения, другие объекты и спортивные сооружения с высокими и своеобразными нагрузками на пол фактически не имеют альтернативы в выборе материала пола. В таких случаях лишь цементный пол способен обеспечить самые твёрдые условия эксплуатации.

[img] Промышленный цементный пол — долговечный, высокопрочный, износостойкий, простой в уходе и эксплуатации.

Ровная ровная поверхность цементного пола поддерживает функциональность большинства объектов с современной погрузочно-транспортной эксплуатацией. Применение поверхностных упрочняющих материалов снабжает низкое влагопоглощение, адекватную декоративность поверхности и химическую стойкость цементного пола. Цементное основание — одна из основных частей промышленного строения, несущих главные механические нагрузки.

При постройке новых строений перед укладкой цементного пола требуется шепетильно изучить несущую присутствие и способность подосновы грунтовых вод. Такие изучения выполняют профильные учреждения либо профильные компании.

Такие изучения выполняют профильные учреждения либо профильные компании.

На основании взятых данных и технического задания выдается проектное ответ конструкции цементного пола, учитывающее такие параметры как: толщина бетона, марка бетона, схема армирования, схема температурных швов, наличие гидроизоляции, рекомендуемый тип покрытия, ровность пола и т.д. Чтобы дать экономически целесообразное проектное ответ конструкции пола, нужно знать предполагаемые нагрузки на пол (механические, динамические, статические, температурные и химические).

Как правило цементные полы употребляются как основание для устройства покрытий из керамической и железной плитки, рулонных и плиточных покрытий из ПВХ и разных монолитных полимерных покрытий, реже — как независимое покрытие (из-за низкой стойкости к абразивному истиранию, ударам, агрессивным средам). Устройство цементных полов и оснований под полимерные покрытия регламентируются СНИП 2.03.13-88.

Но, для получения полов большого качества, последовательность положений этого документа требуют некоторых дополнений. В помещениях со средней и громадной интенсивностью действия на пол жидкостей, уклоны полов, кроме того под монолитные полимерные покрытия, должны быть не меньше 1,5%. Уклоны направляться создавать не цементно-песчаной стяжкой, а трансформацией толщины цементного основания.

Толщина цементного покрытия должна быть минимум 80 мм, класс бетона по прочности — не ниже в 22,5, как для чистых полов, так и для цементных оснований. Помимо этого, нужно принимать последовательность своевременных конструктивных и технологических мер для предотвращения трещинообразования.

Цементные полы c железной фиброй На данный момент все громадную популярность получает бетон с добавлением железной фибры (особенной формы металлическая проволока либо полимерная нить), которая существенно повышает прочность бетона (особенно верхнего слоя) на растяжение и сжатие. Добавление фибры кроме этого сокращает возможность образования трещин на цементном полу, его прочность на растяжение образовывает около 10-15% от прочности на сжатие.

Для увеличения прочности бетона на изгиб и растяжение бетоны армируют. Армирование может производиться классическим методом с применением арматурной сетки или стержней, так и методом добавления в состав бетона металлических волокон (железной фибры). Металлическая фибра для цементных полов в большинстве случаев является металлическую проволоку длиной от 30 до 80 мм, диаметром 0,5 -1,2 мм, прочностью на растяжение около 1000 МРа и более, намерено профилированную для улучшения сцепления с бетоном.

Второй разновидностью металлической фибры есть фибра приобретаемая фрезерованием. Фибра металлическая фрезерованная имеет треугольное сечение, две поверхности которого шероховатые, на финишах имеются зацепы длиной до 2 мм. Фибра имеет скручивание по продольной оси. Благодаря большой температуре процесса резки, у фибры характерный синеватый оттенок — окисный слой, мешающий развитию и образованию коррозии в ходе ее эксплуатации и хранения.

Геометрические изюминки фрезерованной фибры содействуют равномерному распределению фибры по всему количеству цементной смеси без образования комков ходе перемешивания и хранения. Третий вид металлической фибры для цементных полов — фибра из металлического страницы, зигзагообразной формы снабжающей высокую анкерующую свойство фибры в бетоне.

Опыты продемонстрировали, что коэффициент применения материала волокна при разрушении у таковой фибру образовывает 100%, для сравнения у фрезерованной 82%, у проволочной 64%. Зигзагообразная фибра выпускается в большинстве случаев длиной 20, 30 и 40 мм и условным диаметром 0,6 … 0,8 мм. Независимо от способа и формы изготовления, эксплуатационные качества фибры для цементных полов зависят как от дозировки (кг/м3) так и от параметров фибры (прочности на разрыв, длины, диаметра, анкеровки).

Эффективность работы фибры увеличивается с повышением отношения отношение длины к диаметру. Но, наряду с этим появляются неприятности при перемешивании бетона, что делает самый оптимальным использование металлической фибры имеющей отношение длины к диаметру = 60 — 80. Металлические фибры, приобретаемые методом резки металлической проволоки при диаметре = 0,3 — 0,5 мм и относительной длине = 60 — 80 имеют собственный оптимальный промежуток армирования (m = 0.5 — 2% количеству).

Фибра, возможно изготовлена из нержавеющей стали, с покрытием и без покрытия. Номинальный расход 20 — 40 кг/м3 бетона. Металлическая фибра, будучи прекрасно перемешена, является равномерно распределенную арматуру.

Преимущества металлической фибры перед классическим армированием при устройстве цементных полов Уменьшение времени, затрачиваемое на установку арматуры, поскольку фибра возможно добавлена на цементном заводе либо конкретно в миксер (время перемешивания 5 — 15 мин.). Повышение вибрационной стойкости бетона, поскольку вибрация, распространяясь по арматурной сетке, содействует разрушению бетона.

Не мешает образованию микротрещин, но прекрасно удерживает трещины от перерастания и расширения микротрещин в макротрещины. При замене арматурной сетки на металлическую фибру, быть может, значительно уменьшить толщину стяжки, при сохранении несущей свойстве цементной плиты. Увеличивается коррозионная стойкость.

При коррозии арматуры в бетоне происходит большое повышение ее количества, что ведет к разрушению защитного слоя. Возможность получения монолитных, бесшовных цементных конструкций.

При внесении металлической фибры 40 кг на 1 м3 бетона и толщине плиты 150 мм швы нарезаются с шагом 30 х 30 метров. [img] Цементные полы с упрочненным верхним слоем В случае если проектом предусмотрено наличие упрочненного верхнего слоя (топпинга), то перед затиркой бетона по поверхности распределяют упрочнитель, воображающий собой сухую смесь из цемента, полимеров, наполнителей и пигментов (кварцевый, корундовый либо железный, в зависимости от нагрузок). Топпинг втирается в свежий бетон спустя пара часов по окончании его укладки (в случае если используется вакуумирование, время до укладки упрочнителей существенно уменьшается), взаимодействуя с имеющейся в бетоне водой.

Наряду с этим образуется монолитная структура с цементным основанием. Топпинг ненамного удорожает цена цементного пола, но использование упрочнителей разрешает приобретать массу преимуществ: Прочность поверхности увеличивается в несколько раз! В среднем прочность бетона при применении топпингов образовывает 600 — 800 МПа.

Исчезает необходимость устройства износостойкого покрытия, т.к. топпинг сам есть весьма прочным покрытием, наряду с этим имеющим монолитную с бетоном структуру. Существенно понижается пылеотделение при эксплуатации цементного пола. При применении топпинга достаточно пропитать бетон недорогим силером, дабы фактически исключить пыление пола. Преимущества данной разработке:

- повышение износостойкости цементной поверхности

- стойкость к ударам и сильному абразивному износу

- отсутствие пыли

- увеличение срока работы цементного пола

- привлекательный внешний вид, широкая цветовая гамма (14 цветов)

- верхний высокопрочный слой образовывает единое целое с цементным основанием и всецело исключает его отслоение

- получение готового к эксплуатации покрытия за один рабочий цикл

- не нужно особенных условий для устройства полов

- снижает цена покрытия

- существенно уменьшаются сроки проведения работ по сравнению с другими покрытиями

- разрешает раньше, чем при вторых покрытиях, начать эксплуатацию помещения

Область применения цементных полов с упрочненным верхним слоем:

- складские помещения

- фабрик и цеха заводов

- гаражи, стоянки автотранспорта

- холодильные камеры

- торгово-выставочные залы

Разработка цементных полов с упрочненным верхним слоем используется как при устройстве новых полов, так и при ремонте ветхих. Устройство бетонного основания в соответствии с рекомендациям по общестроительным работам и толщиной в соответствии с проектом.

Внесение упрочняющей смеси на поверхность свежеуложенного бетона тогда, в то время, когда бетон собрал прочность, достаточную, дабы выдержать вес человека и бетоноотделочной автомобили (при температуре около 20°C — приблизительно через 3 — 6 часов по окончании укладки бетона) Затирка упрочняющей смеси при помощи затирочной автомобили и вручную у примыканий. Второе внесение упрочняющей смеси. многократное выглаживание и Затирка поверхности лопастями при помощи затирочной автомобили до зеркального блеска.

Нанесение на поверхность особого состава, что, попадая в поверхностный слой, формирует нужные условия для ухода за бетоном во время комплекта прочности. Нарезка температурно-усадочных и деформационных швов и заполнение швов герметиком. Применение упрочняющих смесей разрешает за одну заливку взять прочный износостойкий цементный пол и через 10 дней, в то время, когда бетон соберёт 70% прочности приступить к эксплуатации данного пола.

Разработка производства цементных полов с упрочненным верхним слоем

Устройство цементного пола с упрочненным верхним слоем может производиться как по щебеночно-песчаному основанию, так и по существующей несущей цементной плите. Ровность, эксплуатационные качества промышленных полов напрямую зависят от качества подготовки основания.

При укладке цементного пола по грунтовому основанию (грунт, принимающий нагрузки от пола) создают вывоз и выемку грунта, и устройство щебеночно-песчаного основания.

Торф, чернозем, другие растительные и ослабленные грунты удаляют. На их место послойно, с уплотнением каждого слоя, укладывают щебеночно-песчаное основание. Работы проводятся в соответствии с требованиями СНиП.

Допустимое отклонение ровности взятого щебеночно-песчаного основания не должно быть больше 20 мм при проверке оптическим нивелиром. Толщина щебеночно-песчаного основания в большинстве случаев колеблется в пределах от 0,2 до 1 метра. При устройстве пола по существующему цементному основанию нельзя допускать перепадов высоты более 10% толщины плиты.

В случае если перепады высоты более вышеуказанных цифр, осуществляется устройство сглаживающей стяжки. Устройство гидроизоляции

По окончании устройства щебеночно-песчаного основания, а также в случае устройства пола по существующему цементному основанию для предотвращения утраты жидкости из свежеуложенной цементной смеси укладывают водоизоляционный слой, в качестве которого значительно чаще употребляется полиэтиленовая пленка.

Установка опалубки для цементного пола

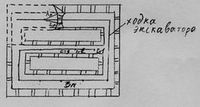

Устройство цементной плиты пола осуществляется картами — прямоугольниками определенного размера. Размер карты определяется площадью пола, уложенного за рабочую смену, т.е. производительностью. По периметру карты устанавливается опалубка.

Линия опалубки, по возможности, обязана совпадать с рисунком деформационных швов, поскольку как правило это место стыка уже схватившегося и свежеуложенного бетона. Армирование

Армирование в цементных полах осуществляется в соответствии с проектом в зависимости от предполагаемой несущей нагрузки. Значительно чаще в цементных полах употребляется дорожная сетка из арматуры класса Вр-1 диаметром стержней 5 мм с размером ячейки 150X150 мм, либо 100X100 мм.

В тех случаях, в то время, когда пол подвергается действию повышенных нагрузок целесообразно применить вместо дорожной сетки либо вместе с ней арматурный каркас.

Арматурный каркас, в большинстве случаев, вяжется по месту из стержней арматуры диаметром от 8 до 16 мм. Армирование может кроме этого производиться железной фиброй.

укладка и Приёмка цементной смеси

По окончании того как установлена опалубка, уложена арматура и полиэтиленовая плёнка, приступают к укладке цементной смеси. Выбор цементной смеси создают в зависимости от типа бетонируемой конструкции, укладки бетона и способов транспортирования. Для устройства полов с упрочненным верхним слоем нужно применять бетон марки не ниже М300.

Условия и площадь объекта не всегда позволяют миксеру подъехать прикасаясь к месту укладки, исходя из этого частенько применяют бетононасос.

На протяжении приемки бетона на одну карту не должно быть громадного разрыва между миксерами, она обязана идти непрерывно. В другом случае это может привести к появлению трещин. разравнивание и Уплотнение цементной смеси

разравнивание и Уплотнение цементной смеси может производиться: глубинным вибратором, поверхностным вибратором, виброрейкой либо посредством правила по жидким маякам. Наряду с этим виброрейку направляться использовать с опаской, дабы не допустить расслоения цементной смеси. Обработка проводится на малых оборотах, не более чем за 2 прохода.

В некоторых случаях для этих целей применяют суперпластификатор. При укладке и разравнивании цементной смеси посредством виброрейки нужно сперва установить направляющие под виброрейку на уровне нулевой отметки и шепетильно выставить их по горизонту. В ходе работы необходимо смотреть за тем, дабы направляющие не были сбиты.

Затем на направляющие монтируется виброрейка.

Цементная смесь заливается на подготовленное основание и разравнивается с таким расчетом, дабы ее верх был мало выше уровня виброрейки (это зависит от степени уплотняемости цементной смеси виброрейкой). По окончании виброрейку тянут по направляющим. Цементная смесь под действием вибрации оседает до нужного уровня и разравнивается.

Наряду с этим необходимо следить, дабы виброрейка всегда скользила по поверхности бетона. В тех местах, где цементная смесь оседает ниже уровня виброрейки, цементную смесь додают лопатой в нужных количествах.

Затирка бетона

По окончании того, как закончен процесс укладки, разравнивания и уплотнения цементной смеси, нужно сделать технологический паузу: бетон обязан собрать определенную пластическую прочность.

В зависимости от влажности и температуры воздуха данный паузу образовывает, в большинстве случаев, от 2 до 7 часов. За это время бетон схватывается так, что взрослый человек, наступая на его поверхность, оставляет след глубиной 3мм.

Затем, его поверхность обрабатывается бетоноотделочной машиной (вертолетом) с диском.

Бетон, примыкающий к конструкциям, колоннам, стенам и дверным проёмам, должен быть обработан прежде всего, поскольку в этих местах он набирает прочность стремительнее, чем на другой площади. Первое внесение сухой упрочняющей смеси

Потом в обработанную поверхность вносится сухая упрочняющая смесь числом 50-60 % от нормы. Первая затирка упрочняющей смеси

По окончании того как смесь впитает влагу из цементной плиты, и поверхность потемнеет, производится первая затирка диском.

Затирку направляться затевать около стен, колонн, дверных проемов. Затирать направляться до получения однородно перемешанной смеси на поверхности, полного пропитывания смеси цементным молоком и полного соединения смеси с поверхностью бетона. Второе внесение сухой упрочняющей смеси

По окончании завершения первой затирки направляться срочно внести оставшуюся часть смеси, дабы она успела пропитаться влагой из цементного молока до испарения воды.

Смесь вносится так, дабы компенсировать, вероятно неравномерное внесение первой части. Вторая затирка

По окончании того как смесь пропитается влагой, что будет видно по потемнению поверхности, сразу же приступают ко второй затирке дисками до полного пропитывания смеси. При необходимости (в целях дополнительного уплотнения поверхности) обработку диском возможно повторить. Выглаживание поверхности

Окончательная затирка поверхности производится лопастями.

Промежуток между затирками определяется по состоянию поверхности — она будет матовой, и при прикосновении не пачкать руки. Показателем окончания затирки помогает образование ровной ровной поверхности (т.н. зеркала). Нанесение средства для завершающей обработки

Готовую поверхность сразу после окончания затирки обрабатывают особым лаком для предотвращения утраты воды бетоном. Любая карта цементного пола обрабатывается таким же образом. Температурно-усадочные швы

Приблизительно на три дня нарезаются температурно-усадочные швы. Эти швы снабжают компенсацию температурно-усадочных процессов, происходящих в цементном полу при твердении бетона и температурных линейных деформаций плиты при ее эксплуатации.

Карту нарезки швов составляют так, дабы швы нарезались с шагом не реже 40-а толщин плиты, в случае если в проекте не указано иное.

Помимо этого, швы должны совпадать с осями колонн, со швами плит перекрытий, а при двухслойном армировании с границами верхнего слоя арматуры. Глубина шва должна быть не меньше 40 мм и не меньше 1/3 толщины цементной плиты покрытия, ширина 3-5 мм. После этого швы заполняются особым уплотняющим герметиком и шнуром.

Вакуумирование

В некоторых случаях использует кроме этого вакуумирование свежеуложенного цементного раствора для удаления воды из бетона, что ведет к улучшению черт цементного пола (увеличивается трещиностойкость, возрастает прочность верхнего слоя бетона, уменьшается время комплекта прочности).

При простой технологии укладки цементной смеси не вероятно обеспечить в условиях стройки отсутствие пор и раковин в теле бетона кроме того при применении вибраторов, но возможно лишь используя подвижную цементную смесь с высокими показателями водоцементного соотношения. Это ведет к некоему расслоению составляющих смеси, оседанию большого заполнителя в нижнюю часть бетонируемой конструкции и сосредоточению в верхней части небольших составляющих и воды.

По окончании связывания определенной части воды в ходе твердения и затворения цементного молочка, большая часть воды, снабжавшей подвижность смеси, остается в верхней части конструкции, испаряется, а на ее месте в теле бетона образуются поры. В следствии для того чтобы бетонирования прочность конструкции делается не постоянной, а сама конструкция подвержена происхождению трещин и значительно уменьшается срок работы бетона в несколько раз.

Громадная пористость бетона ведет к громадной усадке в ходе, малой морозоустойчивости, малой устойчивости к резким температурным перепадам, действию химических агрессивных сред, вибрации, динамических нагрузок, и к большой истираемости и, как следствие, громадному пылению. Для современного производства пылящий промышленный пол, в большинстве случаев, — это отсутствие качества продукции, к примеру, в пищевой индустрии по большому счету не допустим контакт цементной пыли с продуктами питания (мясо, молоко, соки, вода и т.д.).

Кому же приятно при потреблении пищи чувствовать во рту цементную пыль, которая скрипит на зубах. Для современного производства, оборудованного новыми технологическими автоматизированными линиями пылящий промышленный цементный пол — это громадные затраты на ремонт разных микросхем, датчиков и т.д., в большинстве случаев их ремонт обходится весьма дорого, а вдруг к нему прибавить еще и нужную остановку производства, тогда ущерб возможно легко большим. Что же такое современная разработка устройства цементных полов? Такая разработка именуется вакуумированным бетоном, использование современного способа укладки цементной смеси разрешает:

- Расширить производительность труда, что уменьшает сроки строительства в 5 раз за счет сокращения последовательности стандартных операций (ограждение участка бетонирования, работ по уборке);

- Фактически сразу после укладки бетон возможно обрабатывать механически;

- Сократить срок комплекта бетоном 70% — ой прочности в 4 раза;

- Обеспечить отклонения ровности поверхности на 2-х метровой контрольной рейке не более 3 мм.

Взять через 2-3 дня по окончании укладки бетона готовую ровную поверхность, а через 7 дней данный цементный пол возможно эксплуатировать, наряду с этим не нужно предстоящей обработки, что разрешает максимально скоро запустить производство, либо открыть торговый комплекс. Используя разные добавки возможно сразу же обезопасисть цементную поверхность от действия агрессивных сред, от перепадов температуры. При применении разработки Тремикс вероятно делать работы в малейшие согласованные сроки (за смену 300 -500 м2 промышленного цементного пола, а при необходимости и значительно больше до 1000 м2). Все вышеперечисленные преимущества обеспечиваются за счет применения следующих технических приемов:

- применением плавающих маяков либо рельсово-реечной совокупности направляющих

- виброобработкой цементной смеси (глубинной и поверхностной)

- вакуумированием (удаление избыточной воды спец. оборудованием) свежеуложенной цементной смеси

- механизированной отделкой поверхности бетона (заглаживанием и разравниванием)

Преимущества вакуумированной цементной поверхности: В следствии вакуумирования на 10-25 % понижается водоцементное соотношение, что машинально снабжает большое улучшение практически всех особенностей бетона: Только уплотняется структурный каркас бетона, пористость минимальна из-за предельно низкого наличия излишней, химически не связываемой в ходе твердения воды, быстро возрастает скорость твердения бетона. Принципиально важно подчернуть, что вакуумирование разрешает применять смеси с первоначально высокой подвижностью, снабжающие сцепление и хорошее растекание с ранее уложенными конструкциями, к тому же вакуумирование снижает степень усадки ремонтной стяжки и риск ее отслоения от существующего цементного основания.

Прочное прилегание бетона ко всем неровностям цементного основания кроме этого обеспечивается тем, что давление на бетон в момент вакуумирования образовывает до 8000 кг/м2 (при создаваемом вакуум-насосом разряжение в 0,8 атм.). Без вакуумирования давление будет равняется лишь массе уложенного бетона, к примеру, при толщине слоя 5

Рандомные показатели записей:

- Устройство камина, стили, материалы

- Устройство каминов должен знать каждый владелец загородного дома

Процесс устройства промышленных бетонных полов

Подборка наиболее релевантных статей:

Устройство пола, азы технологии

Пол строители относят к главным элементам, определяющим тепловой комфорт, эстетичность и гигиеничность помещения. В прошедшей статье я поведал Вам о…

Технология производства тротуарной плитки. тратуарная плитка — преимущества и недостатки

Асфальтовая серость в далеком прошлом уже стала отличительной чертой больших городов. И нравится нам либо нет, но такому мегаполису как Москва не…

Технология производства тротуарной плитки.

Асфальтовая серость в далеком прошлом уже стала отличительной чертой больших городов. И нравится нам либо нет, но такому мегаполису как Москва не…

Современный технологии строительства бетонных полов. устройство промышленных бетонных полов

База баз. В промышленных и складских строениях надежный, долговечный пол особенно актуален и занимает важное место в деятельности предприятияю Важные…